Recobriment directe de la sèrie de carboni de la tecnologia de tractament de superfícies del tauler DHI

1. Història del revestiment directe de sèries de carboni

El procés de recobriment directe de la sèrie de carboni s’ha utilitzat àmpliament a la indústria de les plaques de circuits durant 35 anys. Els processos àmpliament utilitzats a la indústria inclouen forats negres, eclipsis i ombres. La tecnologia original de recobriment directe de forats negres es va patentar el 1984 i ha tingut èxit comercial com a procés de recobriment de panells de forats passants FR-4.

Com que el forat negre és un procés de recobriment, no un procés redox, com la pica química de coure, la tecnologia no és sensible a l’activitat superficial de diferents materials dielèctrics i pot manejar materials difícils de metalitzar. Per tant, aquest procés s’ha utilitzat àmpliament en pel·lícules de poliimida en circuits flexibles, materials d’alt rendiment o especials, com ara politetrafluoroetilè (PTFE). La tecnologia de recobriment directe de carboni i grafit està aprovada per a aplicacions d’avióònica aeroespacial i militar i compleix els requisits de la secció 3.2.6.1 de l’especificació IPC-6012D.

2. Desenvolupament de taules de circuits

Amb la necessitat del disseny de plaques de circuits impresos, els processos de galvanització directa han continuat desenvolupant-se en els darrers anys. A causa de la unitat de miniaturització, des de components de plom fins a components de muntatge superficial, el disseny de PCB ha evolucionat per adaptar-se a micro components amb més pins, cosa que provoca un augment de capes de PCB, plaques de circuits més gruixudes i forats passants El diàmetre és més petit. Per fer front als reptes de l’alta relació d’aspecte, les especificacions tècniques de la línia de producció haurien d’incloure la millora de la transferència de solució i l’intercanvi de micropors, com ara l’ús d’ones ultrasòniques per mullar ràpidament els porus i eliminar les bombolles d’aire, i capacitat per millorar el ganivet d'aire i l'assecador per assecar eficaçment circuits gruixuts. Petits forats al tauler.

Des de llavors, els dissenyadors de PCB han entrat a la següent etapa: la fam del forat cec, el nombre de pins i la densitat de la xarxa de boles superen la superfície del tauler disponible per perforar i cablejar. Amb la quadrícula d’1,27 mm a 1,00 mm de paquets de graella de boles (BGA) i la quadrícula de paquets d’escala de xips (CSP) de 0,80 mm a 0,64 mm, els micro forats cecs s’han convertit en una arma per als dissenyadors per afrontar els reptes de la tecnologia HDI.

El 1997, els telèfons característics van començar a utilitzar el disseny 1 + N + 1 per a la producció en massa; es tracta d’un disseny amb forats micro-cecs a la superposició del nucli de la capa. Amb el creixement de les vendes de telèfons mòbils, finestres pre-gravat i làsers de CO2, làser UV, UV-YAG i làser combinat UV-CO2 per formar micro forats cecs. Les vies micro-cegues permeten als dissenyadors encaminar-se per sota les vies cegues, de manera que poden redistribuir més quadrícules sense augmentar el nombre de capes. Actualment l’HDI s’utilitza àmpliament en tres plataformes: productes miniaturitzats, envasos de gamma alta i productes electrònics d’alt rendiment. La miniaturització en el disseny de telèfons mòbils és actualment l’aplicació més productiva.

3. Revestiment directe

Els sistemes de recobriment directe com els forats negres han de superar els obstacles tècnics per afrontar els desafiaments de metal·lització dels forats cecs i les microvies HDI. Quan es redueix la mida del forat cec, augmenta la dificultat d’eliminar partícules de carboni al fons del forat cec, però la neteja del fons del forat cec és un factor clau que afecta la fiabilitat; per tant, el desenvolupament de nous productes de neteja i microagricultura és millorar la ceguesa Com netejar el fons del forat.

A més, basant-se en la teoria i l’experiència pràctica, es va modificar el disseny dels broquets de la secció de microerosió per ser una combinació de configuració de polvorització-remullada-polvorització. La pràctica ha demostrat ser un disseny eficaç. Es redueix la distància entre el broquet i la superfície de la placa de circuit, es redueix la distància entre els broquets i s’incrementa la força d’impacte de l’esprai al tauler de circuits. En copsar els detalls, el nou disseny dels broquets permet manejar eficaçment una elevada relació d’aspecte a través de forats i forats cecs.

Amb el desenvolupament de la pròxima generació de telèfons intel·ligents, els fabricants van començar a utilitzar qualsevol capa de disseny de forats cecs apilats per eliminar els forats passants, cosa que va desencadenar una tendència que a mesura que l’amplada i l’interlineat de la línia es reduïen de 60 µm a 40 µm, la producció de circuits taulers El gruix original de la làmina de coure utilitzat en el procés es redueix constantment de 18 µm a 12 µm a 9 µm. I cada capa superposada de qualsevol placa de circuit de capes s’ha de metalitzar i galvanitzar una vegada, cosa que augmenta considerablement la demanda de capacitat del procés humit.

els telèfons intel·ligents també són els principals usuaris de circuits flexibles i rígids-flexibles. En comparació amb el procés tradicional de recobriment de coure químic, l’aplicació de recobriment directe en la producció de qualsevol capa, placa de circuit flexible (FPC) i placa de circuit rígid-flexible ha augmentat significativament, ja que aquest procés es compara amb el procés de coure químic tradicional. , menys ús d’aigua, menys producció d’aigües residuals

4. Els requisits d’amplada / espaiat de línia cada vegada més estrets del PCB requereixen un control estricte de la profunditat de gravat

Ara, l’última generació de telèfons intel·ligents i embalatges avançats adopten gradualment el mètode alternatiu de semi-additius (mSAP). mSAP utilitza una làmina ultra prima de 3 µm per aconseguir una amplada de línia de 30/30 micres i un disseny de pas. En el procés de producció que utilitza paper de coure ultra prim, és necessari controlar amb precisió la quantitat de corrosió de mossegada de les ranures de micro-gravat en cada procés. Especialment per a processos tradicionals d’immersió de coure químic i revestiment directe, s’ha de controlar amb molta precisió la quantitat de corrosió de mossegada de la làmina de coure superficial.

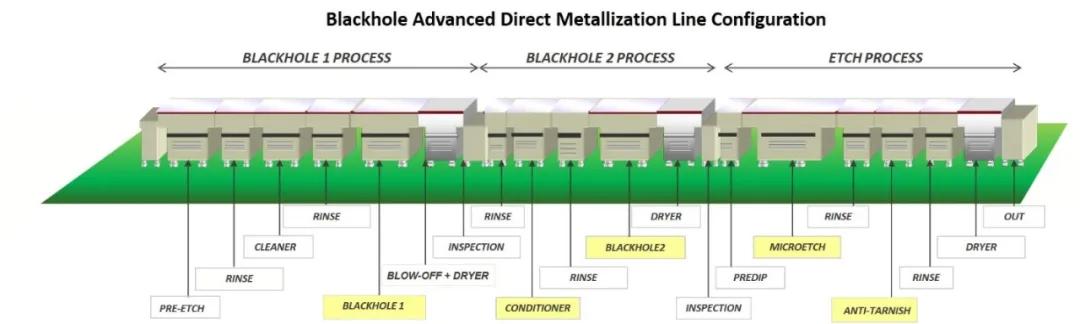

5. Avanços en la configuració d’equips

Per tal d'optimitzar el procés de recobriment directe perquè coincideixi amb el procés mSAP, es van provar diversos dissenys d'equips diferents a la línia experimental abans de posar-se en plena producció. Els resultats de les proves mostren que, mitjançant un bon disseny d'equips, es pot proporcionar un recobriment conductor de carboni uniforme sota un ampli rang de funcionament.

Per exemple, en el procés de recobriment directe de la sèrie de carboni, s’utilitza una configuració de rodets patentada per fer el revestiment de carboni més uniforme. I reduïu la quantitat de deposició de carboni a la superfície del tauler de producció, reduïu la quantitat de suspensions de carboni i, al mateix temps, eviteu la capa de carboni excessivament gruixuda a les cantonades dels forats cecs o passants.

També s’han redissenyat les especificacions d’equips del dipòsit post-microetching. El problema de qualitat més preocupat pel fabricant és que el fons del forat cec estigui completament net. Si hi ha residus de carboni a la part inferior del forat cec, pot passar la prova durant la prova elèctrica, però com que es redueix l’àrea de la secció transversal de la conducció, també es redueix la força d’unió, cosa que es tradueix en trencaments a causa de l’absència d'estrès tèrmic durant el muntatge El problema de la fallada. Com que el diàmetre del forat cec es redueix dels 100 micres tradicionals a 150 micres i de 80 micres a 60 micres, actualitzar les especificacions dels equips de la ranura de micro-gravat és fonamental per a la fiabilitat del producte.

Mitjançant proves i investigacions per modificar les especificacions d’equips del dipòsit de micro-gravat per millorar la capacitat del procés per eliminar completament el residu de carboni al fons del forat cec, s’ha aplicat a les línies de producció en massa. La primera gran millora inclou l’ús de ranures de doble gravat per proporcionar un control més precís de la quantitat de mossegada. A la primera fase, s’elimina la major part del carboni de la superfície del coure i, a la segona, s’utilitza una solució de micro-gravat fresca i neta per evitar que les partícules de carboni tornin a la placa de producció en massa. En la segona etapa, també es va adoptar la tecnologia de reducció del fil de coure per millorar considerablement la uniformitat del micro-gravat a la superfície de la placa de circuit.

Reduir la variabilitat de la quantitat de mossegada a la superfície de la placa de circuit ajuda a controlar amb precisió la quantitat total de gravat a la part inferior del forat cec. La variabilitat de la quantitat de mossegada està estrictament controlada pels paràmetres de concentració química, disseny del broquet i pressió de polvorització

6. Millora química

En termes de millora química, es van provar i modificar els agents tradicionals de neteja de porus i les pocions de micro-gravat, tot considerant la capacitat de controlar la corrosió de les mossegades. Els additius orgànics de l’agent de neteja es dipositen selectivament només a la superfície de coure i no es dipositen sobre el material de resina. Per tant, les partícules de carboni només es dipositaran sobre aquest recobriment orgànic especial. Quan la placa de circuits entra a la ranura de micro-gravat, el recobriment orgànic té una alta solubilitat en el líquid àcid. Per tant, el recobriment orgànic s’elimina amb l’àcid de la ranura de micro-gravat i, al mateix temps, la superfície de coure situada sota les partícules de carboni està gravada lateralment, cosa que pot accelerar Eliminar les partícules de carboni del mateix costat.

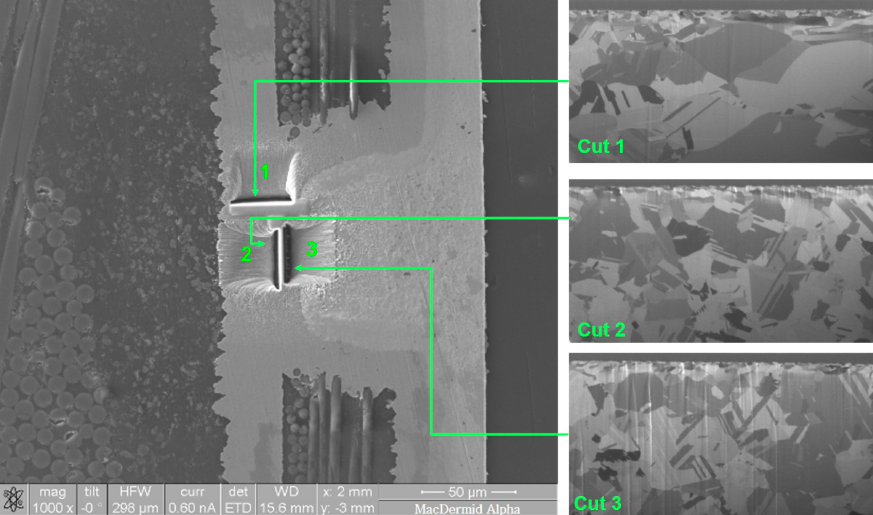

Un altre projecte de millora és que l’ús de micro-gravat de dos components pot millorar la capacitat d’eliminar partícules de carboni i reduir la micro-rugositat de la superfície de la làmina de coure. Deixeu que la rugositat de la superfície del coure sigui favorable a l’adherència de la pel·lícula seca. Els resultats de les proves mostren que el fons relativament llis del forat cec ajuda a millorar la fiabilitat del revestiment al fons del forat cec. Després del procés de recobriment directe de la sèrie de carboni optimitzat, la làmina de coure a la part inferior del forat cec ha quedat completament neta, cosa que pot permetre que el coure galvanitzat continuï creixent a la xarxa de coure de la làmina de coure per aconseguir la millor adhesió de recobriment.

La combinació de tancs de procés clau i millores específiques en productes químics constitueixen un avançat procés HDI / mSAP adequat per a la producció amb paper de coure ultra prim. Mitjançant una única interfície d’enllaç directe coure-coure, es forma una xarxa metàl·lica contínua, que millora la fiabilitat dels forats cecs. El tractament de la ranura de micro-gravat permet utilitzar la micro-rugositat ideal de la làmina de coure a la part inferior del forat cec com a substrat de coure galvanitzat que omple forats. Això afavoreix el creixement continu de la xarxa de coure galvanitzat al fons del forat cec al llarg de la xarxa de la làmina de coure. Després del tractament tèrmic normal a alta temperatura, els grans de coure es disposen en una xarxa i formen una xarxa metàl·lica contínua completa.

L'observació i anàlisi de mostres de tall FIB per formar rodanxes fines demostren que les línies de la interfície són uniformes en mida i estructura de gra (Figura 5). Després del xoc tèrmic o el cicle tèrmic, la frontera entre la làmina de coure a la part inferior del forat cec i el coure galvanitzat és difícil. Es troba que no hi ha nano-buit a què altres processos siguin propensos, tret que sigui causat per factors com aquest. com oxidació o contaminació.

Imatge de feix d’ions focalitzat (FIB) de la interfície entre la capa de coure galvanitzat i el coixinet objectiu, la tecnologia líder de galvanització directa permet un fort enllaç coure-coure amb un bon rendiment sota estrès tèrmic.

Les línies de producció de galvanoplàstia directa, com ara els "forats negres", s’utilitzen actualment en el procés de producció en massa d’alternatiu semi-additiu (mSAP) de làmina de coure ultra prima de 3 micres. Aquests sistemes utilitzen equips relacionats que controlen amb precisió la quantitat de micro-gravat en la producció en massa. La placa de circuit de 12 capes produïda amb aquest equip ha superat la prova IST de 300 cicles. En els productes anteriors, els forats negres s’utilitzen a L2 / 10 i L3 / 11 mitjançant el procés mSAP. La mida dels forats cecs és de 80 a 100 x 45 µm, i cada placa conté 2 milions de forats cecs.

Utilitzeu AOI per comprovar si hi ha residus de carboni en el procés. Els resultats de la inspecció van mostrar que en la producció de 5.000 PSM / mes no es van detectar defectes. La galvanoplàstia d’aquestes plaques de circuit es realitza en una línia de producció de galvanoplàstia contínua vertical (VCP); la capa interna adopta la galvanoplàstia de placa completa del procés Tent-Etch i la capa mSAP ha de ser galvanoplàstia de patró. La imatge de difracció de retrodispersió d’electrons (EBSD) de la figura 6 mostra la uniformitat de la mida del gra a la interfície entre la plataforma objectiu i la capa de coure galvanitzat.